Буровая установка (буровое оборудование) - это специальный комплект машин и механизмов, обеспечивающий осуществление всех основных технологических операций при бурении: спуско-подъема труб, промывку скважины и т. п.

Бурильный инструмент (БИ) - комплект инструмента для формирования ствола скважины, включающий в себя колонну бурильных труб различных типоразмеров, долото, центраторы, калибраторы, стабилизаторы, отклонитель, трубы специального назначения и забойный двигатель( Не все перечисленные элементы непременно должны присутствовать в составе бурильного инструмента. При роторном бурении, например, не будет забойного двигателя.).

Породоразрушающий инструмент (ПРИ) - общее название любых долот для “сплошного” бурения или бурильных головок для бурения с отбором керна, а также долот специального назначения: зарезные долота, фрезеры, райзеры и т. п.

Способ бурения. Различают два основных способа: роторный, при котором долото на забое вращается бурильной колонной, и бурение с помощью забойного двигателя, когда он используется для вращения долота (бурильная колонна при этом неподвижна).

Нагрузка на долото - сила, с которой долото действует на забой. Измеряют в кН.

Скорость вращения долота - угловая скорость вращения долота, измеряемая обычно в оборотах в минуту.

Расход бурового раствора (подача насосов)- объем жидкости, проходящей через бурильные трубы, долото и заколонное пространство в единицу времени. Измеряют обычно в л/с или м3/с.

Режим бурения. Сочетание типоразмера долота, нагрузки на долото, скорости его вращения, расхода бурового раствора и технологических условий бурения. Данное определение понятия “режим бурения” является недостаточно детализированным, прежде всего, из-за нераскрытости понятия “технологические условия бурения”.

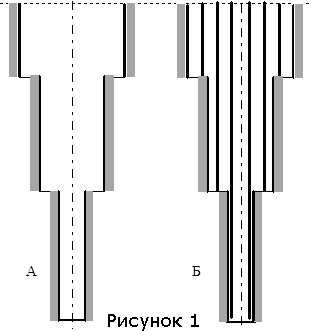

Конструкция скважины. Любая скважина на нефть или газ бурится таким образом, что диаметр ее ствола постепенно и ступенчато уменьшается по мере углубления скважины, как показано на рис.1 А. В такую скважину поочередно спускаются обсадные колонны, которые вместе образуют “телескоп” колонн. Первая, наибольшая по диаметру, называется кондуктором, следующая - промежуточной колонной, а последняя, наименьшая по диаметру, - эксплуатационной. В результате вся скважина оказывается обсаженной (рис. 1 Б). Каждая колонна цементируется, и в итоге получается скважина, характеризуемая определенной конструкцией. В понятие “конструкция скважины” входит:

- диаметр скважины на различных этапах бурения;

- диаметр обсадных колонн в “телескопе”;

- глубина бурения долотами различного диаметра;

- глубина спуска обсадных колонн;

- высота подъема цементного раствора за колоннами.

Из рис. 1 видно, что скважина формируется в 3 этапа и предусматривается спуск трех обсадных колонн, каждая из которых “выводится” на устье скважины.

Существует стандартный ряд диаметров долот и обсадных труб. Наиболее часто встречающиеся сочетания диаметров скважин (и долот) и спускаемых в них обсадных труб следующие (полезно их запомнить.

| Диаметр скважины (долота), мм | Наружный диаметр обсадной трубы, мм |

| 490 | 426 |

| 393,7 | 324 |

| 295,3 | 244,5 |

| 215,9 | 168,3 или 139,7 |

Возможны и другие сочетания диаметров долот и диаметров труб. Значительно реже встречается, например, конструкция скважины с соотношениями диаметров: 445*377; 349,2*299; 269,9*219; 190,5*139,7.

Важно проследить за тем, чтобы диаметр очередного долота был заведомо меньше внутреннего диаметра ранее спущенной обсадной колонны.

Процедура выбора конструкции скважины является важнейшей работой на этапе проектирования скважины, и ее результат определяется многими и многими факторами - геологическими, технологическими и техническими, - однако основными являются геолого-технологические условия бурения. Конструкция скважины - это первый из основных проектных решений, к которым еще относятся:

* выбор профиля скважины, если она наклонно направленная;

* выбор поинтервальных значений технологических показателей буровых промывочных жидкостей и их компонентного состава;

* выбор породоразрушающих инструментов, способов бурения, компоновок низа бурильных колонн для различных интервалов бурения;

* выбор основных параметров испытания пластов в открытом стволе и в эксплуатационной колонне.

Принятие правильных проектных решений по перечисленным позициям в значительной мере также зависит от геолого-технологических условий бурения.